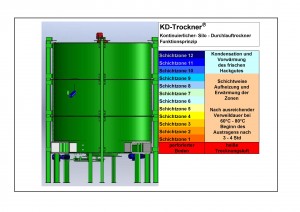

Das technische Konzept der Funktion & Betrieb des KD – Trockner beruht auf die Doppelwirkung der Trocknungsverfahren der Konvektions- und Kontakttrocknung.

Das Hackgut im Rundsilo, das stets für eine ausreichende Verweildauer voll gefüllt bleibt und somit die Aufgabe als Puffer bzw. Aufenthaltslager zum Erwärmen und Austreiben des Wassers aus dem Hackgut hat, durchläuft nach dem Gegenstromprinzip langsam von oben nach unten und die warme Trocknungsluft von unten nach oben. Hierbei wird über die Zwangsbelüftung mit entsprechendem Druck über einen perforierten Doppelboden als Luftpolster heiße – warme trockene Luft zum Aufheizen, zur Verdampfung des Wassers und zum Abtransport Wassers eingeblasen. So wird das Wasser aus dem Hackgut schichtweise von unten nach oben als feucht – warme Abluft bis zur maximalen Sättigung über das oben offene Zylindergefäß gedrängt, die kontrolliert über Dach ins Freie abgeführt oder nach je nach Nutzung durch Kondensation und Wärmerückgewinnung wieder als Trocknungsluft genutzt wird.

Je nach Vorgabe der gemessenen Feuchte oder Wassergehalt im Hackgut beim Eintritt im Rundsilo und verfügbarer Lufttemperatur zum Trocknen des Hackgutes wird nach einer ausreichenden Verweildauer das getrocknete Hackgut, das auf der untersten Schicht über dem heißen perforierten Lochboden aufliegt (Kontakttrocknung), kontinuierlich mit einer Kettenfräse oder vorwiegend mit der robusten Schneckenfräse ausgetragen.

Je nach Vorgabe der gemessenen Feuchte oder Wassergehalt im Hackgut beim Eintritt im Rundsilo und verfügbarer Lufttemperatur zum Trocknen des Hackgutes wird nach einer ausreichenden Verweildauer das getrocknete Hackgut, das auf der untersten Schicht über dem heißen perforierten Lochboden aufliegt (Kontakttrocknung), kontinuierlich mit einer Kettenfräse oder vorwiegend mit der robusten Schneckenfräse ausgetragen.

Gleichzeitig wird zur Sicherstellung einer ausreichenden Verweildauer des Hackgutes im Rundsilo die gleiche Menge des ausgetragenen getrockneten Hackgutes mit frischen ungetrocknetem Hackgut ergänzt bzw. in den Rundsilo eingebracht.

Der kontinuierliche Betrieb des KD – Trockner aller Antriebe und Einrichtungen von der Einbringung und Austragung des Hackgutes, die Vorgabe der Trocknerleistung in Abhängigkeit der Trocknungslufttemperatur, die Verfügbarkeit der verschiedenen zuschaltbaren Abwärmequellen unter Berücksichtigung der Außenlufttemperatur, die relative Luftfeuchtigkeit zu verschiedenen Jahreszeiten, die unterschiedliche Feuchte im Hackgut beim Eintritt, die gezielte Vorgabe des Trocknungsgrades bzw. die Verdampfungsleistung oder Durchsatzgeschwindigkeit des Hackgutes im Rundsilo, die unterschiedlichen Schüttdichten des Hackgutes bzw. der Strömungswiderstände im Rundsilo, die effiziente Nutzung der Trocknungsluft bis zur maximalen Sättigung und deren kontrollierten Abtransport aus dem Rundsilo sowie der Oberflächenausgleich für eine gleichmäßige Belüftung, etc. wird über ein integriertes Mess- und Regelsystem erfasst und mit einem Softwareprogramm vollautomatisch gesteuert.